深度解析視覺貼標(biāo)機(jī)隨動(dòng)貼標(biāo):技術(shù)原理、核心優(yōu)勢(shì)與行業(yè)應(yīng)用

在現(xiàn)代制造業(yè)高速發(fā)展的背景下,生產(chǎn)線效率與產(chǎn)品精度的雙重提升成為企業(yè)競(jìng)爭(zhēng)的核心焦點(diǎn)。貼標(biāo)工序作為產(chǎn)品包裝、追溯管理中的關(guān)鍵環(huán)節(jié),其技術(shù)迭代始終圍繞 “更快、更準(zhǔn)、更靈活” 的目標(biāo)推進(jìn)。視覺貼標(biāo)機(jī)的 “隨動(dòng)貼標(biāo)” 技術(shù),正是為解決傳統(tǒng)貼標(biāo)模式痛點(diǎn)而生的創(chuàng)新方案 —— 它通過(guò)視覺系統(tǒng)與運(yùn)動(dòng)控制的深度協(xié)同,實(shí)現(xiàn)了對(duì)動(dòng)態(tài)產(chǎn)品的精準(zhǔn)追蹤與同步貼標(biāo),徹底打破了 “產(chǎn)品必須停穩(wěn)才能貼標(biāo)” 的傳統(tǒng)局限,成為大批量、高精度生產(chǎn)場(chǎng)景的核心支撐技術(shù)。本文將從技術(shù)演進(jìn)、核心邏輯、關(guān)鍵模塊、優(yōu)勢(shì)對(duì)比、應(yīng)用場(chǎng)景及未來(lái)趨勢(shì)等維度,全面拆解隨動(dòng)貼標(biāo)的技術(shù)細(xì)節(jié)與行業(yè)價(jià)值。

一、從 “靜態(tài)等待” 到 “動(dòng)態(tài)跟隨”:貼標(biāo)技術(shù)的迭代邏輯

要理解隨動(dòng)貼標(biāo)的核心價(jià)值,首先需要回顧貼標(biāo)技術(shù)的發(fā)展歷程。在工業(yè)生產(chǎn)初期,貼標(biāo)工序多依賴人工操作:工人手持標(biāo)簽,待產(chǎn)品輸送到指定位置后手動(dòng)對(duì)齊、粘貼,不僅效率極低(單人每分鐘僅能完成 10-20 件產(chǎn)品貼標(biāo)),且貼標(biāo)位置偏差常超過(guò) 5mm,無(wú)法滿足標(biāo)準(zhǔn)化生產(chǎn)需求。

隨著自動(dòng)化技術(shù)的普及,[敏感詞]代 “靜態(tài)貼標(biāo)機(jī)” 應(yīng)運(yùn)而生。這類設(shè)備通過(guò)輸送帶將產(chǎn)品輸送至貼標(biāo)工位,由傳感器觸發(fā)定位機(jī)構(gòu)(如擋停氣缸)將產(chǎn)品固定,待貼標(biāo)頭完成標(biāo)簽剝離與貼合后,再釋放產(chǎn)品繼續(xù)輸送。雖然擺脫了人工依賴,但 “停 - 貼 - 走” 的循環(huán)模式存在致命短板:一方面,輸送帶頻繁啟停導(dǎo)致線速度受限(通常不超過(guò) 15m/min),每分鐘貼標(biāo)量難以突破 100 件;另一方面,產(chǎn)品啟停過(guò)程中易因慣性產(chǎn)生位置偏移,尤其對(duì)于輕量化、異形產(chǎn)品(如塑料瓶、軟管),貼標(biāo)精度仍不穩(wěn)定(偏差約 2-3mm)。

為解決效率瓶頸,第二代 “非視覺隨動(dòng)貼標(biāo)機(jī)” 開始應(yīng)用,其核心思路是 “基于輸送帶速度估算產(chǎn)品位置”—— 通過(guò)編碼器采集輸送帶的運(yùn)行速度,預(yù)設(shè)貼標(biāo)機(jī)構(gòu)的運(yùn)動(dòng)參數(shù),讓貼標(biāo)頭與輸送帶保持同速運(yùn)動(dòng)以完成貼標(biāo)。但這種模式的缺陷十分明顯:一旦輸送帶出現(xiàn)磨損、振動(dòng)(如車間地面不平導(dǎo)致的設(shè)備晃動(dòng)),或產(chǎn)品規(guī)格發(fā)生變化(如從圓瓶切換為方瓶),貼標(biāo)機(jī)構(gòu)與產(chǎn)品的同步精度會(huì)立刻下降,標(biāo)簽偏移、起皺等問題頻發(fā),仍無(wú)法滿足高精度生產(chǎn)需求。

直到視覺技術(shù)與運(yùn)動(dòng)控制技術(shù)深度融合,第三代 “視覺隨動(dòng)貼標(biāo)機(jī)” 才真正實(shí)現(xiàn)了突破。它通過(guò)高速工業(yè)相機(jī)實(shí)時(shí)捕捉產(chǎn)品動(dòng)態(tài),結(jié)合 AI 算法精準(zhǔn)識(shí)別產(chǎn)品位置與運(yùn)動(dòng)狀態(tài),再驅(qū)動(dòng)貼標(biāo)機(jī)構(gòu)進(jìn)行 “自適應(yīng)同步”,徹底解決了 “速度與精度不可兼得” 的難題。數(shù)據(jù)顯示,采用視覺隨動(dòng)技術(shù)的貼標(biāo)生產(chǎn)線,線速度可提升至 60m/min 以上,貼標(biāo)精度控制在 ±0.5mm 以內(nèi),同時(shí)換產(chǎn)時(shí)間從傳統(tǒng)設(shè)備的 1-2 小時(shí)縮短至 10-15 分鐘,成為食品、日化、醫(yī)藥等行業(yè)大批量生產(chǎn)的 “標(biāo)配技術(shù)”。

二、隨動(dòng)貼標(biāo)的核心邏輯:“動(dòng)態(tài)同步” 的三步閉環(huán)

視覺隨動(dòng)貼標(biāo)的本質(zhì),是通過(guò) “視覺感知 - 運(yùn)動(dòng)計(jì)算 - 精準(zhǔn)執(zhí)行” 的三步閉環(huán),實(shí)現(xiàn)貼標(biāo)機(jī)構(gòu)與運(yùn)動(dòng)產(chǎn)品的 “相對(duì)靜止”,從而在動(dòng)態(tài)中完成高精度貼標(biāo)。這一過(guò)程看似簡(jiǎn)單,實(shí)則需要多系統(tǒng)的毫秒級(jí)協(xié)同,每一步都蘊(yùn)含著精密的技術(shù)設(shè)計(jì)。

[敏感詞]步:視覺定位 —— 用 “工業(yè)眼睛” 捕捉動(dòng)態(tài)細(xì)節(jié)

視覺定位是隨動(dòng)貼標(biāo)的 “感知核心”,相當(dāng)于為貼標(biāo)機(jī)裝上了一雙 “能實(shí)時(shí)追蹤的眼睛”。其工作流程可細(xì)分為四個(gè)環(huán)節(jié):

圖像采集:在輸送帶上方或側(cè)面安裝 1-2 臺(tái)高速工業(yè)相機(jī)(根據(jù)產(chǎn)品形態(tài)選擇單目或雙目相機(jī)),相機(jī)幀率通常不低于 30fps(部分高精度場(chǎng)景需提升至 60fps),確保能連續(xù)捕捉產(chǎn)品運(yùn)動(dòng)軌跡。同時(shí),配備高亮度 LED 條形光源或環(huán)形光源,避免車間光線變化(如白天自然光與夜間燈光的差異)對(duì)圖像質(zhì)量的影響,確保產(chǎn)品輪廓、特征點(diǎn)清晰可見。

特征識(shí)別:相機(jī)采集的圖像實(shí)時(shí)傳輸至視覺處理器,通過(guò)預(yù)設(shè)的 AI 算法(如邊緣檢測(cè)、模板匹配)識(shí)別產(chǎn)品的 “特征點(diǎn)”—— 對(duì)于規(guī)則產(chǎn)品(如方盒),通常以邊角、Logo 為特征點(diǎn);對(duì)于異形產(chǎn)品(如圓瓶、軟管),則以瓶口、瓶身弧度為特征點(diǎn);對(duì)于無(wú)明顯特征的產(chǎn)品(如透明塑料瓶),可通過(guò)貼標(biāo)區(qū)域的色差、紋理進(jìn)行定位。算法識(shí)別精度可達(dá) ±0.1mm,確保能捕捉到產(chǎn)品的微小偏移。

運(yùn)動(dòng)參數(shù)計(jì)算:視覺處理器根據(jù)連續(xù)幀圖像中特征點(diǎn)的位置變化,計(jì)算出產(chǎn)品的實(shí)時(shí)運(yùn)動(dòng)參數(shù):包括運(yùn)動(dòng)速度(如輸送帶實(shí)際線速度)、運(yùn)動(dòng)方向(是否存在橫向偏移,如產(chǎn)品在輸送帶上左右晃動(dòng))、加速度(如輸送帶啟動(dòng)時(shí)的速度變化)。這些參數(shù)會(huì)以毫秒級(jí)頻率(通常≤10ms)傳輸至運(yùn)動(dòng)控制系統(tǒng),為后續(xù)同步運(yùn)動(dòng)提供數(shù)據(jù)支撐。

異常判斷:若視覺系統(tǒng)識(shí)別到產(chǎn)品缺失、傾斜角度過(guò)大(如超過(guò) 5°)或表面污漬遮擋特征點(diǎn),會(huì)立即向控制系統(tǒng)發(fā)送 “異常信號(hào)”,此時(shí)貼標(biāo)機(jī)構(gòu)會(huì)暫停貼標(biāo),同時(shí)觸發(fā)報(bào)警裝置,避免無(wú)效貼標(biāo)或設(shè)備故障,保障生產(chǎn)線穩(wěn)定運(yùn)行。

第二步:運(yùn)動(dòng)同步 —— 用 “智能大腦” 驅(qū)動(dòng)精準(zhǔn)跟隨

如果說(shuō)視覺系統(tǒng)是 “眼睛”,那么運(yùn)動(dòng)控制系統(tǒng)就是隨動(dòng)貼標(biāo)的 “大腦”,它需要根據(jù)視覺數(shù)據(jù)實(shí)時(shí)調(diào)整貼標(biāo)機(jī)構(gòu)的運(yùn)動(dòng)狀態(tài),確保與產(chǎn)品保持[敏感詞]同步。其核心技術(shù)包括:

同步參數(shù)計(jì)算:運(yùn)動(dòng)控制器接收視覺系統(tǒng)傳輸?shù)漠a(chǎn)品速度、方向數(shù)據(jù)后,會(huì)結(jié)合貼標(biāo)機(jī)構(gòu)的機(jī)械參數(shù)(如貼標(biāo)頭的運(yùn)動(dòng)行程、電機(jī)轉(zhuǎn)速范圍),計(jì)算出貼標(biāo)機(jī)構(gòu)所需的運(yùn)動(dòng)參數(shù) —— 包括電機(jī)轉(zhuǎn)速、運(yùn)動(dòng)方向、啟停時(shí)間,確保貼標(biāo)機(jī)構(gòu)的速度與產(chǎn)品速度完全一致(同步誤差≤0.5%),且運(yùn)動(dòng)軌跡與產(chǎn)品運(yùn)動(dòng)軌跡平行(橫向偏移≤0.3mm)。

伺服電機(jī)驅(qū)動(dòng):運(yùn)動(dòng)控制器通過(guò)脈沖信號(hào)驅(qū)動(dòng)伺服電機(jī)(通常采用松下、三菱等高精度伺服電機(jī)),控制貼標(biāo)機(jī)構(gòu)沿輸送帶方向做線性運(yùn)動(dòng)。伺服電機(jī)的響應(yīng)速度至關(guān)重要,要求從接收到信號(hào)到調(diào)整至目標(biāo)速度的時(shí)間≤5ms,避免因響應(yīng)延遲導(dǎo)致同步精度下降。同時(shí),電機(jī)配備編碼器進(jìn)行實(shí)時(shí)反饋,若實(shí)際轉(zhuǎn)速與目標(biāo)轉(zhuǎn)速出現(xiàn)偏差(如負(fù)載變化導(dǎo)致的轉(zhuǎn)速波動(dòng)),會(huì)立即修正,形成 “指令 - 執(zhí)行 - 反饋 - 修正” 的閉環(huán)控制。

機(jī)構(gòu)復(fù)位控制:在完成一次貼標(biāo)后,運(yùn)動(dòng)控制器需驅(qū)動(dòng)貼標(biāo)機(jī)構(gòu)快速?gòu)?fù)位至初始位置,準(zhǔn)備下一個(gè)產(chǎn)品的追蹤。復(fù)位過(guò)程中,需避免機(jī)構(gòu)與輸送帶、產(chǎn)品發(fā)生碰撞,因此會(huì)預(yù)設(shè) “緩沖區(qū)間”—— 當(dāng)貼標(biāo)機(jī)構(gòu)運(yùn)動(dòng)至接近初始位置時(shí),電機(jī)自動(dòng)減速,以柔和方式完成復(fù)位,復(fù)位時(shí)間通常控制在 0.5-1 秒,確保不影響下一個(gè)產(chǎn)品的貼標(biāo)節(jié)奏。

第三步:動(dòng)態(tài)執(zhí)行 —— 用 “靈活雙手” 完成精準(zhǔn)貼附

貼標(biāo)機(jī)構(gòu)是隨動(dòng)貼標(biāo)的 “執(zhí)行終端”,其設(shè)計(jì)直接影響標(biāo)簽的貼合質(zhì)量。在動(dòng)態(tài)同步狀態(tài)下,貼標(biāo)機(jī)構(gòu)需要完成標(biāo)簽剝離、定位、壓附三個(gè)關(guān)鍵動(dòng)作,每個(gè)動(dòng)作都需與產(chǎn)品運(yùn)動(dòng)節(jié)奏精準(zhǔn)匹配:

標(biāo)簽剝離:標(biāo)簽卷安裝在放卷軸上,通過(guò)牽引輪帶動(dòng)標(biāo)簽卷轉(zhuǎn)動(dòng),當(dāng)標(biāo)簽經(jīng)過(guò)剝離板(通常為銳角金屬板)時(shí),底紙因韌性較大發(fā)生彎曲,標(biāo)簽則在慣性作用下與底紙分離,剝離角度通常控制在 30°-45°,確保標(biāo)簽剝離平整、無(wú)褶皺。同時(shí),張力控制器實(shí)時(shí)調(diào)節(jié)標(biāo)簽卷的張力(通常為 5-10N),避免標(biāo)簽卷因張力過(guò)大斷裂或過(guò)小松弛。

精準(zhǔn)定位:在標(biāo)簽剝離的同時(shí),視覺系統(tǒng)會(huì)再次確認(rèn)產(chǎn)品貼標(biāo)區(qū)域的位置(如圓瓶的貼標(biāo)高度、方盒的貼標(biāo)居中度),并將微調(diào)信號(hào)傳輸至貼標(biāo)機(jī)構(gòu)的微調(diào)模塊(如氣動(dòng)推桿、電動(dòng)滑臺(tái)),通過(guò) ±0.3mm 的微小調(diào)整,確保標(biāo)簽與產(chǎn)品貼標(biāo)區(qū)域完全對(duì)齊。

柔性壓附:標(biāo)簽貼合時(shí),貼標(biāo)機(jī)構(gòu)的壓輥(通常為硅膠材質(zhì),硬度 50-70 Shore A)會(huì)以一定壓力(通常為 10-20N)將標(biāo)簽壓附在產(chǎn)品表面,壓輥的轉(zhuǎn)速與產(chǎn)品速度保持同步,避免因速度差導(dǎo)致標(biāo)簽起皺或氣泡。對(duì)于異形曲面產(chǎn)品(如口紅管、飲料瓶),部分設(shè)備會(huì)采用 “多段式壓輥” 或 “柔性機(jī)械臂”,通過(guò)自適應(yīng)壓力調(diào)整,確保標(biāo)簽與產(chǎn)品表面完全貼合,無(wú)邊角翹起。

三、隨動(dòng)貼標(biāo)的關(guān)鍵技術(shù)支撐:三大模塊的協(xié)同創(chuàng)新

視覺隨動(dòng)貼標(biāo)的精度與穩(wěn)定性,并非單一技術(shù)的突破,而是視覺識(shí)別系統(tǒng)、運(yùn)動(dòng)控制系統(tǒng)、高精度貼標(biāo)機(jī)構(gòu)三大模塊的協(xié)同創(chuàng)新。每個(gè)模塊的技術(shù)參數(shù)與性能,都直接決定了隨動(dòng)貼標(biāo)的整體表現(xiàn)。

1. 視覺識(shí)別系統(tǒng):精度與速度的平衡

視覺識(shí)別系統(tǒng)的核心指標(biāo)包括識(shí)別精度、幀率、響應(yīng)延遲,三者需相互匹配才能滿足動(dòng)態(tài)追蹤需求:

識(shí)別精度:通常以 “定位誤差” 衡量,主流設(shè)備的定位誤差≤±0.1mm,部分電子元件貼標(biāo)場(chǎng)景需提升至 ±0.05mm。這一精度依賴于相機(jī)分辨率(如 200 萬(wàn)像素相機(jī)可實(shí)現(xiàn) 0.02mm / 像素的識(shí)別精度)、鏡頭焦距(根據(jù)貼標(biāo)距離選擇 8-25mm 焦距鏡頭)以及算法優(yōu)化(如采用亞像素級(jí)邊緣檢測(cè)算法,進(jìn)一步提升識(shí)別精度)。

幀率:即相機(jī)每秒采集的圖像數(shù)量,主流設(shè)備幀率為 30-60fps。幀率過(guò)低會(huì)導(dǎo)致圖像 “卡頓”,無(wú)法捕捉產(chǎn)品快速運(yùn)動(dòng)的細(xì)節(jié)(如線速度 60m/min 的輸送帶,產(chǎn)品每秒移動(dòng) 1m,30fps 幀率可確保每幀圖像中產(chǎn)品移動(dòng)距離約 33mm,足以識(shí)別特征點(diǎn));幀率過(guò)高則會(huì)增加視覺處理器的計(jì)算負(fù)荷,可能導(dǎo)致響應(yīng)延遲上升。

響應(yīng)延遲:從相機(jī)采集圖像到視覺處理器輸出運(yùn)動(dòng)參數(shù)的時(shí)間,通常要求≤10ms。為降低延遲,部分高端設(shè)備采用 “FPGA+CPU” 的雙核處理架構(gòu) ——FPGA 負(fù)責(zé)快速圖像預(yù)處理(如降噪、灰度化),CPU 負(fù)責(zé)復(fù)雜算法計(jì)算(如模板匹配、參數(shù)分析),兩者協(xié)同工作,將響應(yīng)延遲控制在 5-8ms。

此外,視覺系統(tǒng)的 “環(huán)境適應(yīng)性” 也至關(guān)重要。針對(duì)車間粉塵、水汽較多的場(chǎng)景(如食品加工車間),相機(jī)需具備 IP67 防護(hù)等級(jí);針對(duì)透明產(chǎn)品(如 PET 瓶),需采用偏振光源消除反光;針對(duì)深色產(chǎn)品(如黑色塑料盒),需采用高對(duì)比度光源突出特征點(diǎn),確保在復(fù)雜環(huán)境下仍能穩(wěn)定識(shí)別。

2. 運(yùn)動(dòng)控制系統(tǒng):毫秒級(jí)的精準(zhǔn)調(diào)控

運(yùn)動(dòng)控制系統(tǒng)是隨動(dòng)貼標(biāo)的 “指揮中心”,其核心指標(biāo)包括同步誤差、響應(yīng)速度、負(fù)載能力:

同步誤差:即貼標(biāo)機(jī)構(gòu)速度與產(chǎn)品速度的偏差,主流設(shè)備同步誤差≤0.5%,部分高精度場(chǎng)景需控制在 0.2% 以內(nèi)。這一指標(biāo)依賴于伺服電機(jī)的精度(如采用 17 位編碼器的伺服電機(jī),分辨率可達(dá) 131072 脈沖 / 轉(zhuǎn))、運(yùn)動(dòng)控制器的計(jì)算能力(如采用 32 位 ARM 處理器,運(yùn)算速度可達(dá) 100MHz)以及控制算法的優(yōu)化(如采用 PID 算法實(shí)時(shí)修正速度偏差)。

響應(yīng)速度:即運(yùn)動(dòng)控制器接收到視覺數(shù)據(jù)后,驅(qū)動(dòng)貼標(biāo)機(jī)構(gòu)調(diào)整速度的時(shí)間,通常要求≤5ms。為提升響應(yīng)速度,部分設(shè)備采用 “EtherCAT” 工業(yè)以太網(wǎng)協(xié)議(傳輸速率可達(dá) 100Mbps,周期時(shí)間≤1ms),實(shí)現(xiàn)視覺系統(tǒng)與運(yùn)動(dòng)系統(tǒng)的高速數(shù)據(jù)交互,避免因數(shù)據(jù)傳輸延遲導(dǎo)致同步精度下降。

負(fù)載能力:即貼標(biāo)機(jī)構(gòu)能帶動(dòng)的[敏感詞]重量(包括貼標(biāo)頭、電機(jī)、傳動(dòng)部件),通常要求≥5kg。對(duì)于重型貼標(biāo)機(jī)構(gòu)(如用于大尺寸紙箱貼標(biāo)的設(shè)備),需采用大功率伺服電機(jī)(如 1.5kW 以上),并配備高強(qiáng)度導(dǎo)軌(如線性滑軌,承重可達(dá) 50kg 以上),確保在高速運(yùn)動(dòng)中不發(fā)生形變、抖動(dòng)。

3. 高精度貼標(biāo)機(jī)構(gòu):細(xì)節(jié)決定貼合質(zhì)量

貼標(biāo)機(jī)構(gòu)的設(shè)計(jì)細(xì)節(jié),直接影響標(biāo)簽的剝離、貼合效果,其核心指標(biāo)包括剝離精度、壓附力度均勻性、換卷便利性:

剝離精度:即標(biāo)簽剝離后與貼標(biāo)位置的對(duì)齊誤差,通常要求≤±0.3mm。為提升剝離精度,剝離板需采用高精度加工(表面粗糙度≤Ra0.8μm),確保標(biāo)簽剝離時(shí)無(wú)偏移;同時(shí),在標(biāo)簽卷放卷端安裝 “糾偏裝置”(如光電糾偏傳感器),實(shí)時(shí)修正標(biāo)簽卷的橫向偏移(糾偏精度≤±0.1mm),避免因標(biāo)簽卷偏移導(dǎo)致剝離位置偏差。

壓附力度均勻性:即壓輥對(duì)標(biāo)簽的壓力分布差異,通常要求壓力偏差≤±10%。為實(shí)現(xiàn)均勻壓附,部分設(shè)備采用 “氣動(dòng)壓輥”,通過(guò)調(diào)節(jié)氣壓(如 0.2-0.5MPa)控制壓輥壓力,且壓輥表面采用硅膠材質(zhì)(具有良好的彈性),可根據(jù)產(chǎn)品表面弧度自適應(yīng)調(diào)整接觸面積;對(duì)于平面產(chǎn)品(如方盒),則采用 “多組小直徑壓輥”,確保標(biāo)簽各區(qū)域都能受到均勻壓力,避免氣泡產(chǎn)生。

換卷便利性:即更換標(biāo)簽卷的時(shí)間,主流設(shè)備換卷時(shí)間≤5 分鐘。為提升換卷效率,貼標(biāo)機(jī)構(gòu)通常采用 “快速換卷結(jié)構(gòu)”—— 標(biāo)簽卷放卷軸采用卡扣式設(shè)計(jì),無(wú)需工具即可拆卸;同時(shí),配備 “標(biāo)簽預(yù)定位裝置”,更換新標(biāo)簽卷后,只需將標(biāo)簽頭部貼合至預(yù)定位點(diǎn),設(shè)備即可自動(dòng)完成后續(xù)的張力調(diào)整、剝離測(cè)試,大幅縮短換產(chǎn)時(shí)間。

四、隨動(dòng)貼標(biāo)的核心優(yōu)勢(shì):從 “效率提升” 到 “價(jià)值創(chuàng)造”

相比傳統(tǒng)靜態(tài)貼標(biāo)機(jī)、非視覺隨動(dòng)貼標(biāo)機(jī),視覺隨動(dòng)貼標(biāo)機(jī)不僅在效率、精度上實(shí)現(xiàn)了突破,更能為企業(yè)創(chuàng)造多維度的價(jià)值,具體可從四個(gè)方面體現(xiàn):

1. 生產(chǎn)效率:從 “被動(dòng)等待” 到 “主動(dòng)跟隨”

傳統(tǒng)靜態(tài)貼標(biāo)機(jī)因需停機(jī)貼標(biāo),線速度通常限制在 15-20m/min,每分鐘貼標(biāo)量約 80-120 件;非視覺隨動(dòng)貼標(biāo)機(jī)雖無(wú)需停機(jī),但受限于同步精度,線速度僅能提升至 30-40m/min,每分鐘貼標(biāo)量約 150-250 件。而視覺隨動(dòng)貼標(biāo)機(jī)憑借精準(zhǔn)的動(dòng)態(tài)同步,線速度可穩(wěn)定達(dá)到 50-60m/min,部分高速場(chǎng)景(如瓶裝水生產(chǎn)線)甚至可達(dá) 80m/min,每分鐘貼標(biāo)量提升至 200-500 件,效率比靜態(tài)貼標(biāo)機(jī)提升 30%-100%。

以某大型飲料企業(yè)為例,其瓶裝水生產(chǎn)線原本采用靜態(tài)貼標(biāo)機(jī),每條線每天(24 小時(shí))產(chǎn)能約 15 萬(wàn)瓶;改用視覺隨動(dòng)貼標(biāo)機(jī)后,產(chǎn)能提升至 25 萬(wàn)瓶,同時(shí)減少了 2 臺(tái)設(shè)備的投入(因單臺(tái)設(shè)備效率提升),每年可節(jié)省設(shè)備折舊、人工操作成本約 80 萬(wàn)元。

2. 貼標(biāo)精度:從 “人工修正” 到 “自動(dòng)對(duì)齊”

傳統(tǒng)靜態(tài)貼標(biāo)機(jī)的貼標(biāo)精度約 ±2-3mm,非視覺隨動(dòng)貼標(biāo)機(jī)因無(wú)法修正輸送帶振動(dòng),精度約 ±1-2mm,均需人工后續(xù)檢查、修正(如標(biāo)簽偏移后手動(dòng)調(diào)整),增加了人工成本與返工率。而視覺隨動(dòng)貼標(biāo)機(jī)通過(guò)實(shí)時(shí)圖像識(shí)別與同步調(diào)整,精度可控制在 ±0.5mm 以內(nèi),部分電子元件貼標(biāo)場(chǎng)景甚至可達(dá) ±0.1mm,無(wú)需人工干預(yù),返工率從傳統(tǒng)設(shè)備的 5%-8% 降至 0.1% 以下。

以某醫(yī)藥企業(yè)的藥盒貼標(biāo)生產(chǎn)線為例,藥盒需貼附追溯碼(要求追溯碼與盒身邊緣距離偏差≤0.5mm,否則掃碼槍無(wú)法識(shí)別),采用非視覺隨動(dòng)貼標(biāo)機(jī)時(shí),每天因標(biāo)簽偏移導(dǎo)致的掃碼失敗產(chǎn)品約 2000 件,需人工重新貼標(biāo),成本約 1 萬(wàn)元 / 天;改用視覺隨動(dòng)貼標(biāo)機(jī)后,掃碼失敗產(chǎn)品降至≤20 件 / 天,每年節(jié)省成本約 350 萬(wàn)元。

3. 柔性生產(chǎn):從 “長(zhǎng)時(shí)間換產(chǎn)” 到 “快速適配”

傳統(tǒng)貼標(biāo)機(jī)更換產(chǎn)品規(guī)格時(shí),需手動(dòng)調(diào)整輸送帶速度、貼標(biāo)頭位置、定位機(jī)構(gòu)(如擋停氣缸的位置),換產(chǎn)時(shí)間通常為 1-2 小時(shí);非視覺隨動(dòng)貼標(biāo)機(jī)雖無(wú)需調(diào)整輸送帶速度,但仍需手動(dòng)輸入產(chǎn)品尺寸參數(shù),換產(chǎn)時(shí)間約 30-60 分鐘。而視覺隨動(dòng)貼標(biāo)機(jī)支持 “自動(dòng)產(chǎn)品識(shí)別”,只需在系統(tǒng)中預(yù)設(shè)不同產(chǎn)品的 “貼標(biāo)模板”(包括產(chǎn)品特征點(diǎn)、貼標(biāo)位置、同步參數(shù)),更換產(chǎn)品時(shí),視覺系統(tǒng)會(huì)自動(dòng)識(shí)別產(chǎn)品規(guī)格并調(diào)用對(duì)應(yīng)模板,換產(chǎn)時(shí)間縮短至 10-15 分鐘,大幅提升了生產(chǎn)線的柔性。

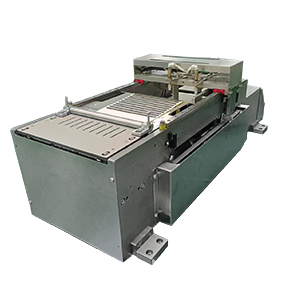

品主圖-3.jpg)

微信咨詢

微信咨詢